Retrofit Linea di trasporti di uscita: un sistema automatizzato complesso che migliora produttività ed efficienza grazie al retrofit. KeyProgram è un sistema completo di diagnosi con cui MGA Automation interviene sulle linee produttive.

Un retrofit completo della linea di trasporti di uscita è stata la richiesta che MGA Automation ha ricevuto da una nota azienda che produce conserve alimentari: intervento che si è reso necessario per la progressiva obsolescenza del sistema di confezionamento e pallettizzazione scatole.

Secondo la procedura che abbiamo concepito all’interno del sistema KeyProgram, i nostri Application Engineer hanno analizzato e ricostruito il funzionamento di tutte le parti elettroniche delle varie macchine che compongono l’impianto, a partire dai componenti programmati (PLC, HMI, Inverter e Robot).

Grazie a questo lavoro di interpretazione svolto sul campo, l’analisi dei vecchi software, abbiamo potuto poi procedere alla scrittura dei nuovi software per gestire al meglio il funzionamento del sistema. Abbiamo poi realizzato in laboratorio un nuovo quadro elettrico di controllo che ha sostituito quello precedentemente installato, ormai obsoleto; infine abbiamo effettuato l’installazione e il cablaggio, per poi svolgere i primi test di funzionamento delle macchine.

Gli ingredienti della nostra ricetta sono sempre gli stessi: inverter Danfoss, PLC Siemens, HMI ASEM e PLC di sicurezza Mosaic di ReeR!

+30%

produttività delle macchine

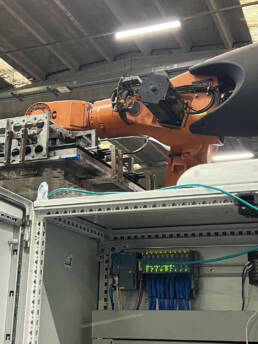

La parte più complessa di questa operazione è stata ricostruire l’interfacciamento del sistema con due robot antropomorfi KUKA e con dei sistemi AGV customizzati: in entrambi i casi abbiamo analizzato il sistema secondo le procedure previste dal nostro sistema KeyProgram in modo da prevedere eventuali imprevisti dovuti all’interazione di dispositivi e linguaggi diversi.

Una volta avviato l’impianto, abbiamo concluso l’attività ottimizzando i processi. Il risultato è un miglioramento di circa il 30% della produttività delle macchine e l’abbattimento dei rischi di stop alla produzione a cui l’impianto sarebbe andato incontro con software e componenti ormai impossibili da aggiornare.

abbattimento rischi stop produzione

La parte più complessa di questa operazione è stata ricostruire l’interfacciamento del sistema con due #robot antropomorfi KUKA e con dei sistemi #AGV customizzati: in entrambi i casi abbiamo analizzato il sistema secondo le procedure previste dal nostro sistema KeyProgram in modo da prevedere eventuali imprevisti dovuti all’interazione di dispositivi e linguaggi diversi.

Una volta avviato l’impianto, abbiamo concluso l’attività ottimizzando i processi. Il risultato è un miglioramento di circa il 30% della produttività delle macchine e l’abbattimento dei rischi di stop alla produzione a cui l’impianto sarebbe andato incontro con software e componenti ormai impossibili da aggiornare.

Grazie all’analisi applicata preliminare che viene sempre prevista nel nostro sistema KeyProgram il fermo per l’operazione è stato dimezzato da quattro a due settimane.

Contattaci ti richiameremo il prima possibile!

Condividi

Ti possono interessare anche:

Come un bullone allentato ha fatto riconsiderare la manutenzione a una grande azienda alimentare

L'importanza della manutenzione programmata degli impianti industriali

Il vantaggio di evitare lo stop alla produzione, la visione di una grande azienda

Manutenzione programmata per evitare lo stop e il ricorso all’assistenza

Le nostre intelligenze per impianti produttivi sempre più sicuri e efficienti

La gestione di un impianto implica molte attività. Per alcune è utile l’Intelligenza artificiale. Altre non possono…